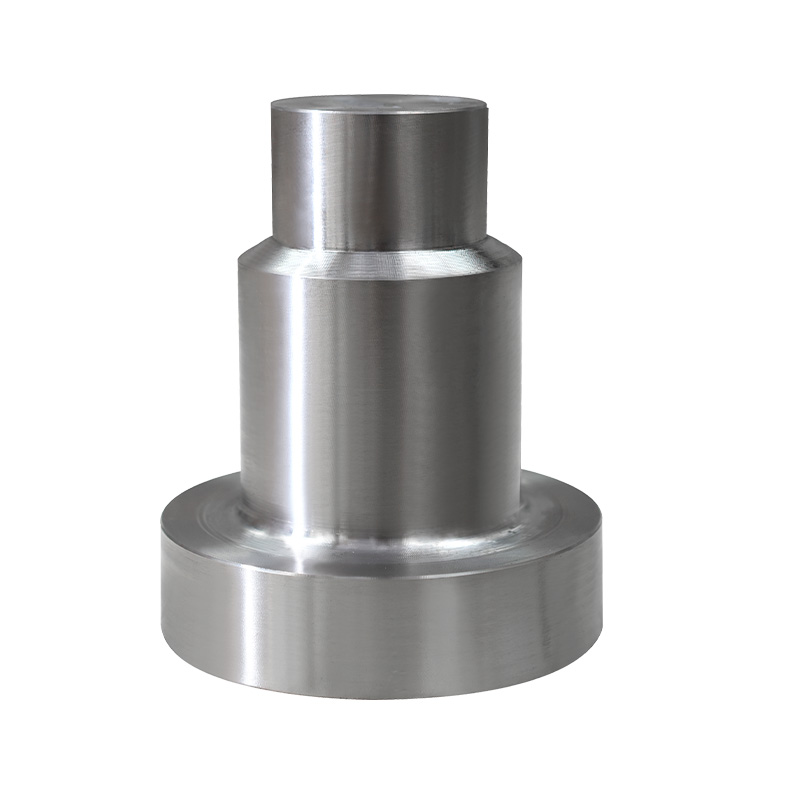

Siedem punktów krytycznych Odkuwki ze stali nierdzewnej

1. Wygórowane koszty

Koszty stopów są wygórowane: ceny stopów, takich jak chrom, nikiel i molibden, podlegają ogromnym wahaniom; cena jednego kęsa ze stali nierdzewnej 316L jest równa cenie trzech kęsów ze stali węglowej.

Proces kucia jest nadmierny: Piec grzewczy z atmosferą ochronną (przeciwutleniający) i precyzyjny sprzęt do kontroli temperatury; koszty energii elektrycznej są porównywalne z drukowaniem pieniędzy.

2. Chodzenie po linie: okno temperaturowe ma kluczowe znaczenie

Stal austenityczna (304): 500-850℃ = strefa śmierci; przekroczenie tego zakresu o 1 minutę = odporność na korozję zmniejsza się o połowę.

Stal martenzytyczna (420): Stop kucie < 950℃ = natychmiastowe pękanie; powolne kucie spowoduje złom.

Szybkość chłodzenia jest krytyczna:

Stal austenityczną należy hartować w wodzie do temperatury 500-800℃ (powolne chłodzenie = samozniszczenie pancerza nierdzewnego).

Stal martenzytyczna wymaga zasypania piaskiem w celu powolnego chłodzenia przez 48 godzin (szybkie chłodzenie = rozerwanie na osiem części).

3. Obróbka trudnych problemów

Tokarka Tool Killer: Hartowane odkuwki martenzytyczne (np. 440C) o twardości HRC 58 powodują odpryskiwanie końcówek narzędzi ze stali wolframowej jak cukierki do żucia.

Strefa zakazu spawania: Wyczerpanie się chromu w strefie wpływu ciepła nieuchronnie doprowadzi do rdzy (wymagającej lokalnego przekucia po spawaniu).

Nieprawidłowa temperatura spawania stali duplex = załamanie proporcji fazowych, wydajność zredukowana do zera.

4. Zero tolerancji dla wad

Składanie powierzchniowe = wyrok śmierci: Odchylenie o 1 stopień kąta młotka do kucia spowoduje głęboko osadzone pęknięcia fałdowe, które zostaną odsłonięte po trawieniu.

Zabójca białych plam: Nadmierna zawartość wodoru w kęsie powoduje wewnętrzne pęknięcia w wyniku eksplozji wodoru podczas chłodzenia po kuciu (trudne do wykrycia za pomocą wykrywania wad, eksploduje po instalacji).

5. Czas dostawy jest niezwykle terminowy

Łańcuch procesów: Produkcja stali → Kucie → Obróbka cieplna → Trawienie → Wykrywanie wad → Wykańczanie; pojedyncza awaria paraliżuje cały łańcuch.

Dodatkowa obróbka równa się złomowi: Przegrzanie podczas obróbki cieplnej/przetrawienie podczas trawienia = cała partia odkuwek musi zostać przetopiona (podwojenie czasu i kosztów).

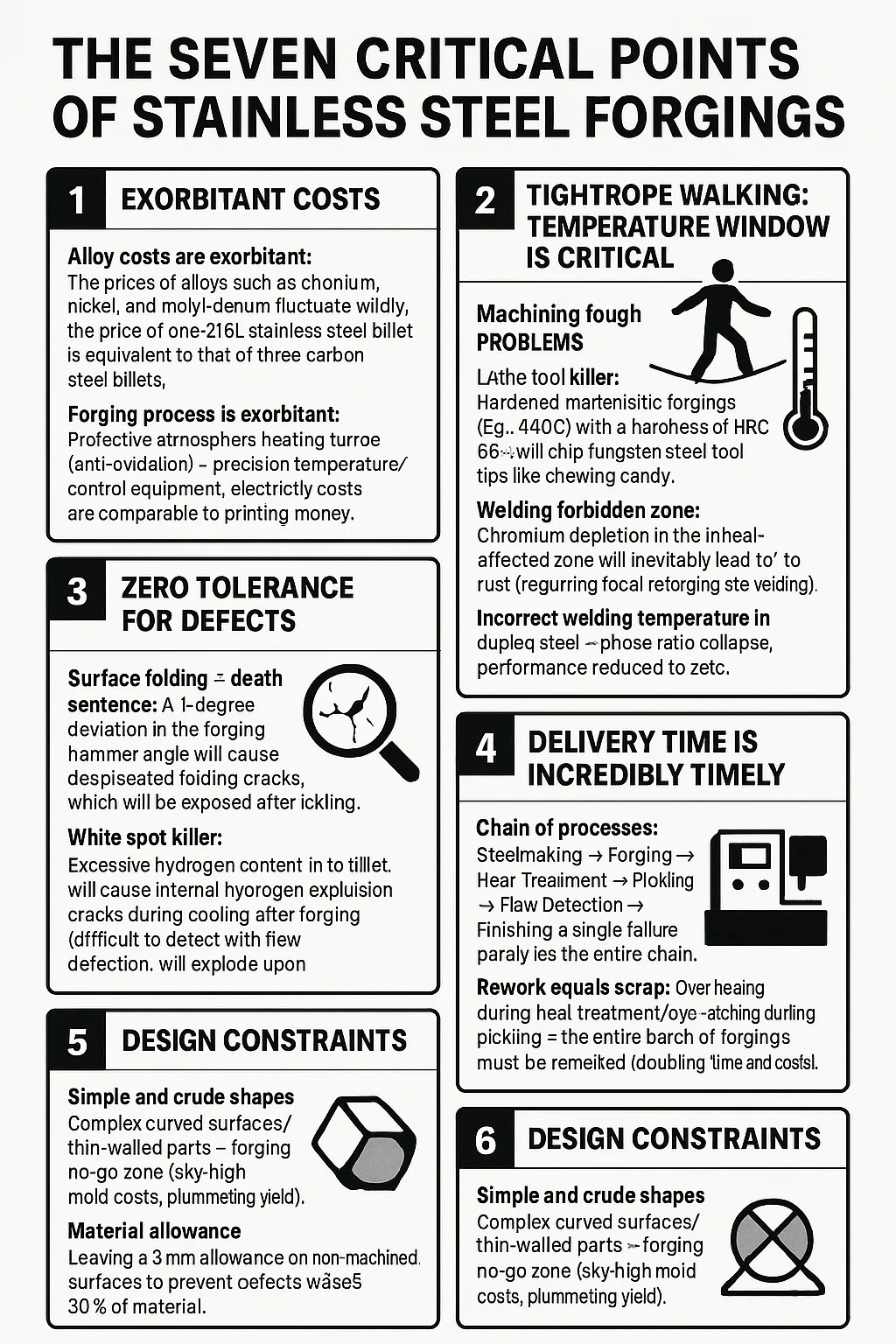

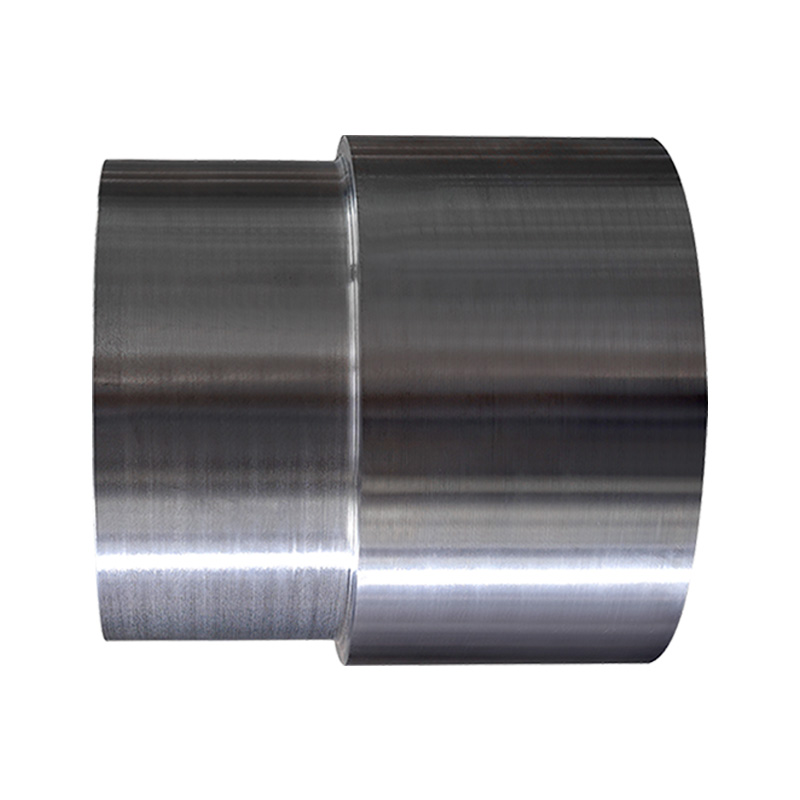

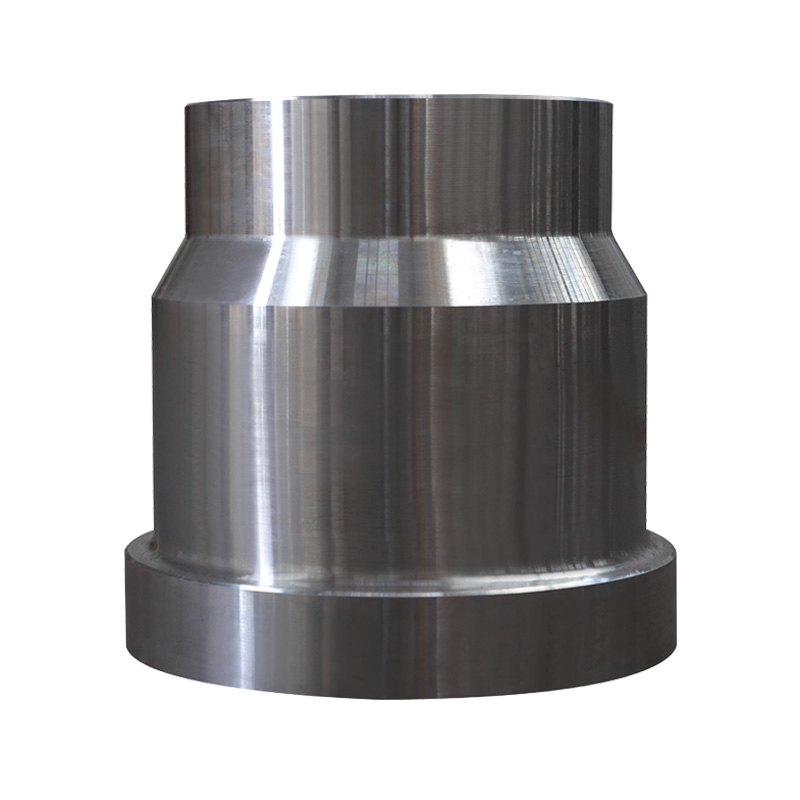

6. Ograniczenia projektowe

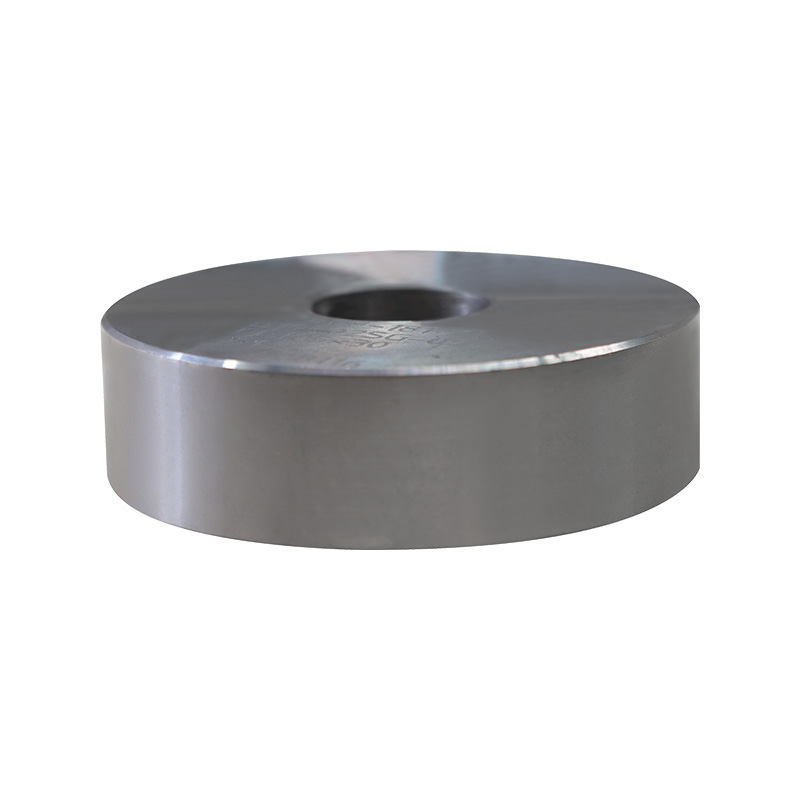

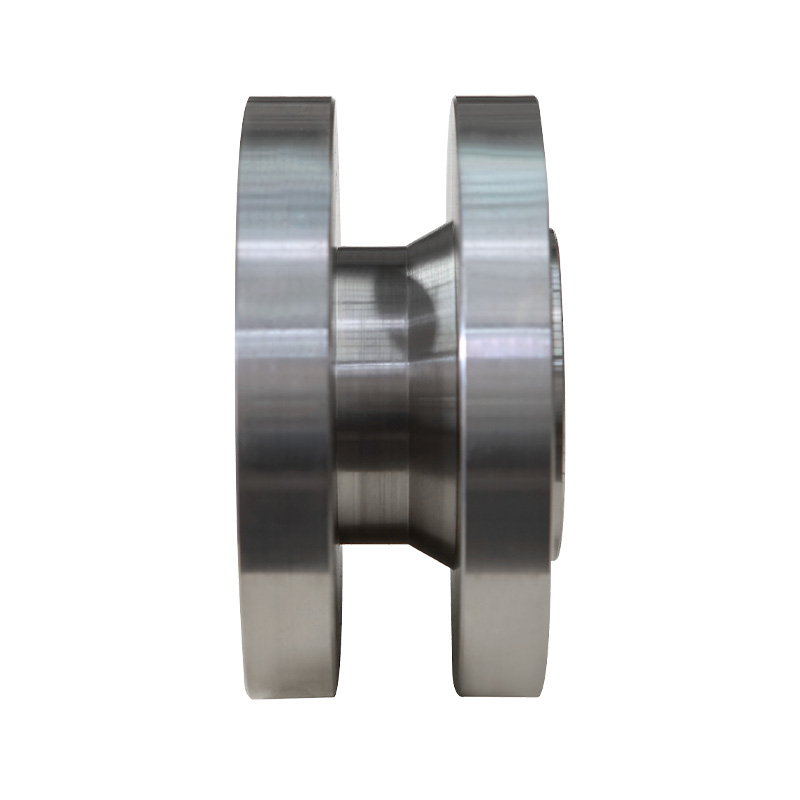

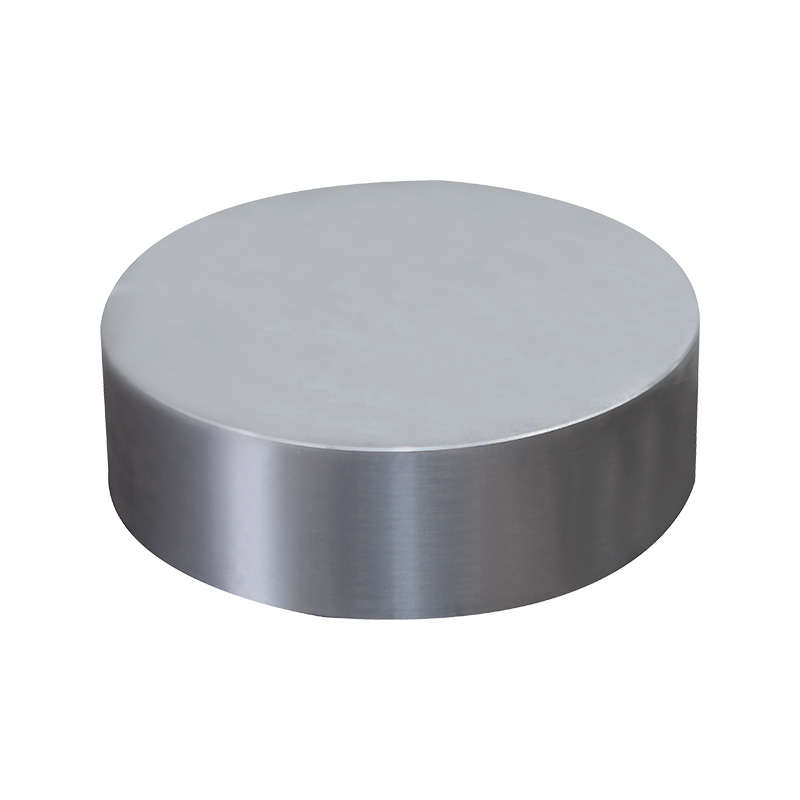

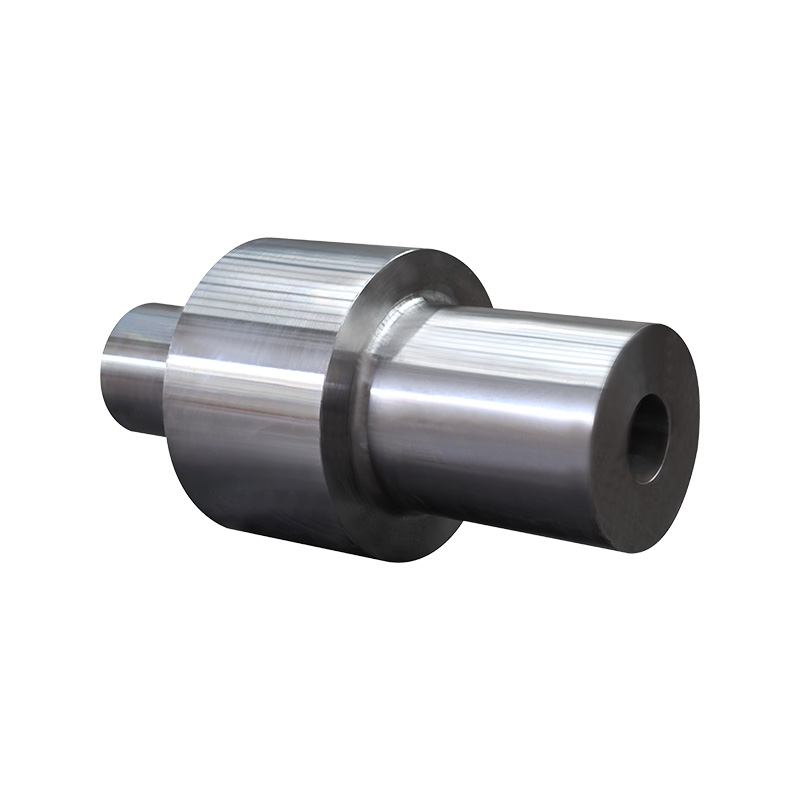

Proste i surowe kształty: Złożone zakrzywione powierzchnie/części cienkościenne = strefa zakazu kucia (niesamowicie wysokie koszty form, gwałtownie spadająca wydajność).

Naddatek materiałowy: Pozostawienie 3 mm naddatku na powierzchniach nieobrobionych maszynowo, aby zapobiec stratom 30% materiału.