Musimy rozważyć proces produkcji Odkuwki maszyn wydobywczych . Rzućty jest kluczowym krokiem w przekształcaniu rysunków projektowych i idealnych materiałów w niezawodne obiekty fizyczne. Nieprawidłowe kunszt może powodować śmiertelne wady do odkuwek, nawet jeśli materiał jest dobrej jakości, co nie może spełniać wymagań trudnych warunków wydobywczych. Poniżej przedstawiono podstawowe powody, aby rozważyć ten proces:

1. Określ ostateczną wydajność kucia:

Jakość tworzenia: metoda kucia (swobodne kucie, kucie itp.), Kontrola temperatury i deformacja bezpośrednio wpływają na kierunek linii przepływu metalu, wielkość ziarna i gęstość wewnątrz kucia. Rozsądne procesy mogą wyeliminować defekty odlewania, udoskonalić strukturę i znacznie poprawić siłę, wytrzymałość i odporność na zmęczenie. Słaby kunszt może powodować wewnętrzną luźność, pęknięcia lub usprawnienie cięcia, znacznie osłabiając pojemność obciążenia.

Kontrola wydajności: kluczowe procesy oczyszczania cieplnego, takie jak wygaszanie i temperowanie, bezpośrednio określają końcowy stosunek twardości, siły, wytrzymałości i odporności zużycia odkuwek. Wszelkie niewielkie odchylenie parametrów procesu (temperatura, czas, szybkość chłodzenia) może powodować niezadowalającą wydajność (takie jak kruche, gdy są zbyt twarde lub nie odporne na zużycie, gdy są zbyt miękkie), co nie może spełniać wymagań dotyczących projektowania i użytkowania.

2. W odniesieniu do integralności strukturalnej i niezawodności:

Unikaj wad wewnętrznych: niewłaściwy proces kucia (taki jak niska temperatura, nadmierne młot) lub niewłaściwe obróbka cieplna (takie jak nierównomierne ogrzewanie/chłodzenie) może łatwo powodować wady, takie jak pęknięcia, fałdy, białe plamki i przegrzanie lub przeciążanie struktury wewnątrz lub na powierzchni scienowania. Wady te są źródłem stężenia stresu i inicjacji pęknięć w warunkach dużego obciążenia i wpływu w kopalniach, stanowiąc poważne zagrożenie dla bezpieczeństwa sprzętu.

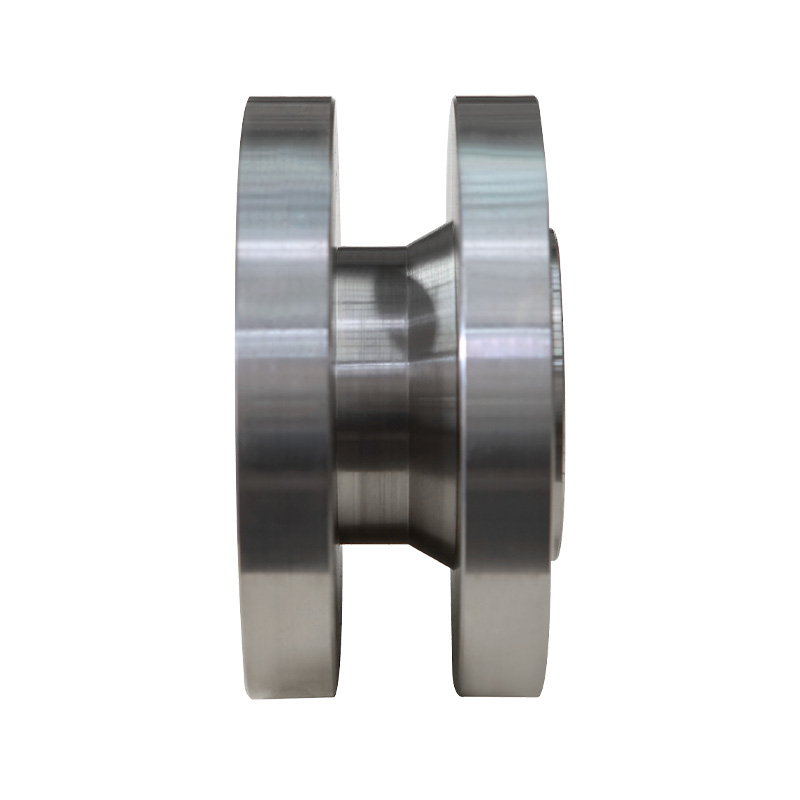

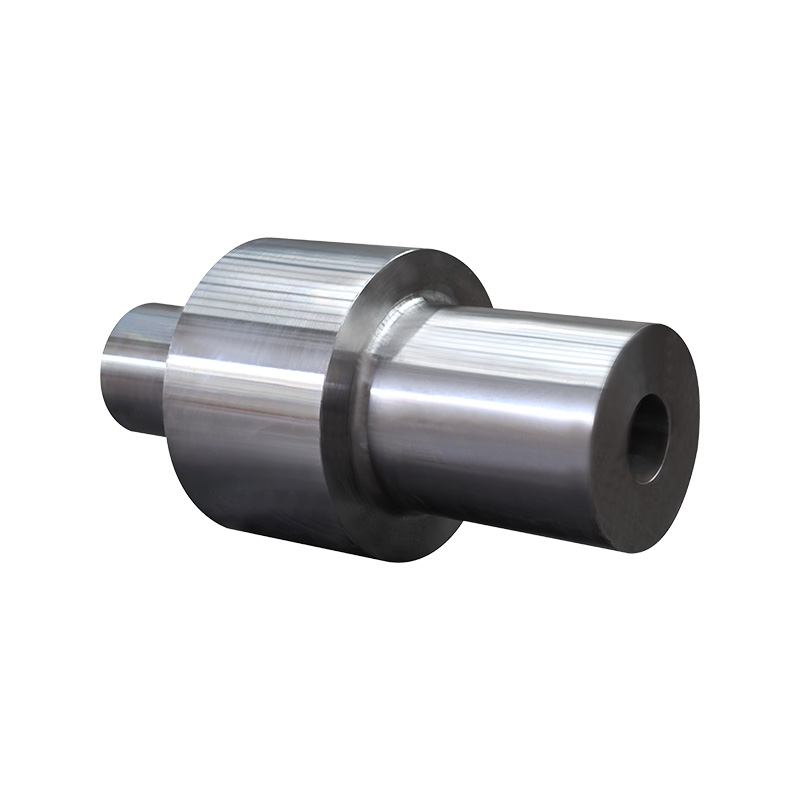

Zapewnij dokładność wymiarową i kształt: Projektowanie matrycy i dokładność kucia procesu kucia bezpośrednio wpływają na kształt geometryczny, kluczowe wymiary i tolerancje dopasowania kucia. Nadmierne odchylenie wymiarowe lub niestandardowy kształt wpływa nie tylko na montaż, ale może również powodować wczesne uszkodzenia z powodu nierównego stresu podczas serwisu.

3. Wpływ na żywotność i koszty utrzymania:

Podstawą odporności na awarię: uzyskanie jednolitej, gęstej, o wysokiej wytrzymałości i wysokiej wytrzymałości macierzy wytrzymałości poprzez kucie i obróbkę cieplną jest podstawą odkuwek w celu odporności na typowe tryby awarii w kopalniach, takie jak zużycie, uderzenie i zmęczenie. Niewystarczające rzemiosło utrudnia nawet najlepsze materiały do uwolnienia ich potencjału, co powoduje, że długotrwałe długie oczekiwania oraz częste zamienniki i wyłączenia.

Zmniejsz stężenie naprężeń: dobry proces kucia może stanowić rozsądny kierunek odpływowy metalu, unikając stężenia stresu w ostrych zakątkach i nagłe przekroje; Właściwe obróbka cieplna może wyeliminować stres resztkowy. Wszystkie z nich bezpośrednio opóźniają inicjację i propagowanie pęknięć zmęczeniowych.

4. spełniają złożone wymagania funkcjonalne i usługowe:

Wymagania dotyczące specjalnego procesu: Niektóre kluczowe odkuwki w maszynach wydobywczych (takie jak hartowanie powierzchniowe części odpornych na zużycie i głębokie gaszenie kluczowych wałów) mogą wymagać specjalnych procesów kucia lub oczyszczania cieplnego (takich jak kucie izotermiczne, hartowanie indukcyjne, gaźniki/azotowanie itp.) W celu osiągnięcia określonych gradientów wydajności lub charakterystyki powierzchni. Wybór procesu musi spełniać te specjalne wymagania.

Wyzwanie dużych i złożonych odkuwek: z trendem na dużą skalę sprzętu wydobywczego, proces produkcji ultra dużych odkuwek (takich jak segmentowane kucie, duże urządzenia do oczyszczania ciepła, kontrola procesu) jest ogromnym wyzwaniem w celu zapewnienia spójności ich jakości wewnętrznej i zewnętrznej. Proces musi być w stanie poradzić sobie z tą złożonością.

5. Równowaga między ekonomią a wydajnością:

Upewnij się, że stawka pierwszej przepustki: dojrzałe, stabilne i kontrolowane procesy produkcyjne są kluczem do zapewnienia pierwszej prędkości odkuwek. Niestabilne procesy prowadzą do wysokich szybkości złomu i powtarzających się napraw, co znacznie zwiększają koszty i dostarczanie opóźnienia.

Maksymalizacja wartości materiałów: Procesy optymalizacji może potencjalnie wybierać materiały o nieco niższych kosztach, ale lepszą możliwość przetwarzania podczas spełnienia wymagań wydajności lub poprawy wydajności materialnej poprzez procesy w celu uzyskania lepszej opłacalności. Przeciwnie, źle wykonane odkuwki, nawet jeśli wykonane z drogich materiałów, mogą stać się złomem.

6. Zgodność z systemem zapewniania jakości:

Trzeszalność i kontrolowanie procesów: Standaryzowane procesy produkcyjne (z wyraźnymi specyfikacjami procesu, zapisami parametrów procesu i kontroli) są podstawowymi wymaganiami systemu zarządzania jakością. Zapewnia stabilną i identyfikowalną jakość kucia, która jest podstawą spełnienia standardów akceptacji użytkowników i standardów branżowych.

| Obszar rozważania | Kluczowe punkty | Wpływ na kucie |

| 1. Ostateczny wydajność | - Formowanie jakości: Linie przepływu metalu, udoskonalenie ziarna, gęstość od metody kucia/temp/odkształcenie .- Kontrola właściwości: Twardość, wytrzymałość, wytrzymałość, odporność na zużycie podyktowana obróbką cieplną (hartowanie/temperowanie). | Bezpośrednio określa, czy kucie spełnia wymagania dotyczące wytrzymałości, wytrzymałości i zużycia oporu dla mojego obowiązku. |

| 2. Integralność strukturalna i niezawodność | - Zapobieganie defektowi: Unika wad wewnętrznych/zewnętrznych (pęknięcia, fałdy, przegrzanie) od złego kształtu/obróbki cieplnej .- Dokładność wymiarowa: Zapewnia prawidłowy kształt, rozmiar, tolerancje dla dopasowania i rozkładu obciążenia. | Krytyczne dla zapobiegania katastrofalnej awarii pod wpływem uderzenia/wibracji; Zapewnia odpowiedni montaż i obsługę. |

| 3. Obsługa życia i kosztów | - Odporność na niepowodzenie: Tworzy gęstą, jednolitą mikrostrukturę jako podstawę odporności na zużycie, uderzenie i zmęczenie .- Zarządzanie stresem: Optymalizuje metalowe linie przepływu i minimalizuje naprężenie resztkowe. | Rozszerza żywotność komponentów, zmniejsza nieplanowane przestoje i obniża całkowite koszty utrzymania. |

| 4. Złożone wymagania | - Procesy specjalne: Może wymagać określonych technik (np. Kontrolowane chłodzenie, hartowanie powierzchni, głębokie hartowanie) dla unikalnych właściwości .- Duże/złożone części: Niezbędna jest zdolność procesu rozmiaru i skomplikowanych kształtów. | Zapewnia, że kucie może sprostać wyspecjalizowanym wymaganiom funkcjonalnym (np. Powierzchnie zużycia, wytrzymałość rdzenia) i wyzwania związane z rozmiarem. |

| 5. Ekonomia i wydajność | - Wydajność pierwszego przejścia: Spójne, kontrolowane procesy minimalizują złom i przeróbkę .- Realizacja wartości materialnej: Optymalizuje koszty/wydajność; umożliwia potencjalne wykorzystanie bardziej ekonomicznych materiałów. | Zmniejsza koszty produkcji i opóźnienia; osiąga najlepszą wartość dla aplikacji. |

| 6. Zapewnienie jakości | - Kontrola procesu i identyfikowalność: Zdefiniowane procedury, zapisane parametry i przestrzeganie standardów. | Zapewnia spójną jakość, spełnia specyfikacje/kody i zapewnia odpowiedzialność. |