1. Podstawowa poprawa właściwości materiału poprzez proces wykupu

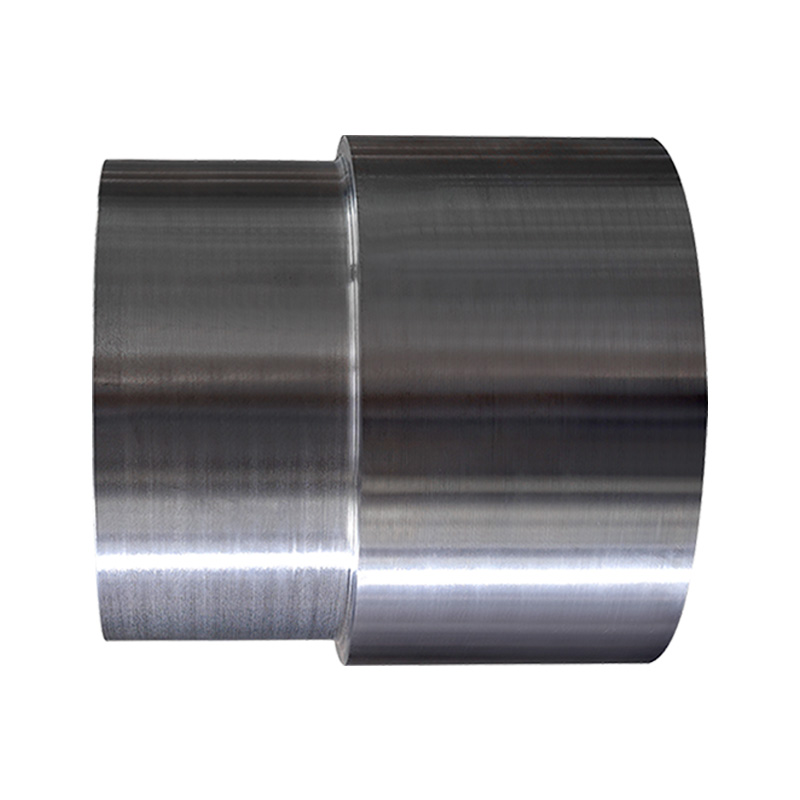

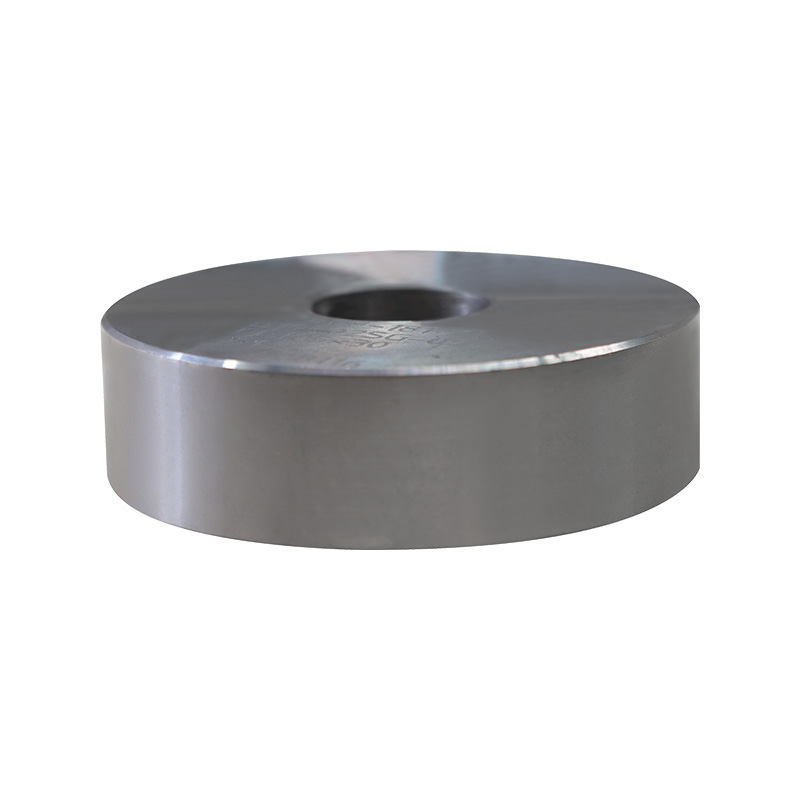

Proces kucia polega na zmianie mikrostruktury materiałów metali przez deformację tworzywa sztucznego poprzez ogrzewanie o wysokiej temperaturze i ciśnienie mechaniczne. W porównaniu z odlewem proces kucia może znacznie poprawić gęstość metali, zmniejszyć wady, takie jak pory i pęknięcia oraz poprawić jednorodność materiałów. Ta jednolitość i struktura o dużej gęstości poprawiają wytrzymałość, wytrzymałość i odporność na korozję metali. W projektach energii jądrowej optymalizacja procesu kucia nie tylko poprawia podstawowe właściwości mechaniczne materiałów kucia, ale także poprawia ich zdolność adaptacyjną w środowiskach.

2. Zoptymalizuj mikrostrukturę i poprawić odporność na promieniowanie materiałów

Sprzęt w elektrowniach jądrowych jest narażony na źródła promieniowania, takie jak neutrony i promienie gamma uwalniane przez reaktory jądrowe przez długi czas. Promieniowanie te będą miały pewien wpływ na strukturę sieci materiałów metali, co spowoduje utwardzenie promieniowania, kruchość i inne problemy w metalach. Aby zapewnić stabilność sprzętu elektrowni jądrowej w środowisku promieniowania, optymalizacja procesu kucia ma kluczowe znaczenie dla poprawy odporności na promieniowanie materiałów.

3. Kucie w wysokiej temperaturze i poprawa właściwości materiału

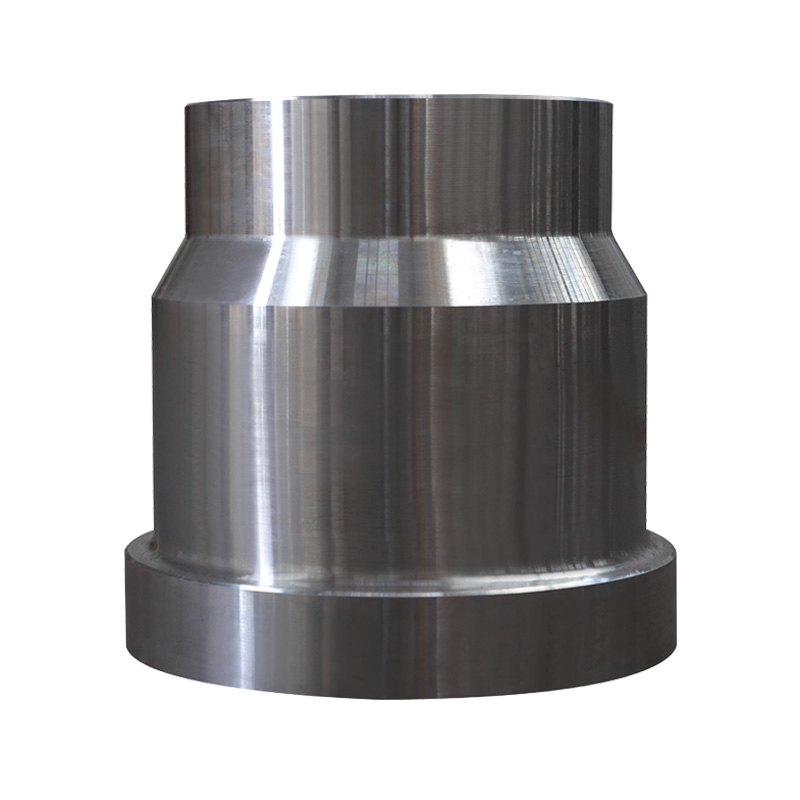

W projektach energii jądrowej sprzęt często musi wytrzymać wyjątkowo wysokie temperatury i presje, co stanowi surowe wymagania dotyczące wydajności materiałów. Poprzez kucie w wysokiej temperaturze materiały metalowe ulegają deformacji tworzyw sztucznych w wysokich temperaturach, co może znacznie poprawić ich właściwości mechaniczne i oporność w wysokiej temperaturze.

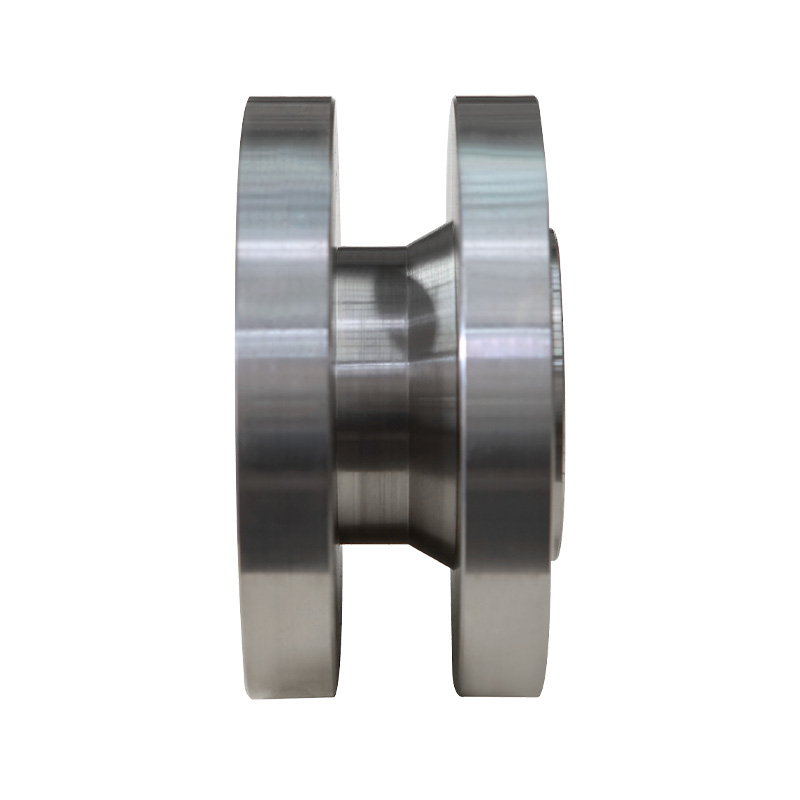

4. Ulepszenie właściwości materiału w wyniku precyzyjnego procesu kucia

Precyzyjne kucie jest zwiększanie materiałów metalowych podczas procesu kucia poprzez precyzyjne kontrolowanie parametrów procesu, takie jak temperatura, ciśnienie, szybkość deformacji itp. Proces ten może znacznie poprawić jakość powierzchni i dokładność wymiarową odkuwek, zmniejszenie wytwarzania defektów i zwiększenie wydajności materiałów. Precyzyjne kucie nie tylko poprawia odporność na promieniowanie metali, ale także poprawia ich stabilność w środowiskach o wysokiej temperaturze i wysokim ciśnieniu.

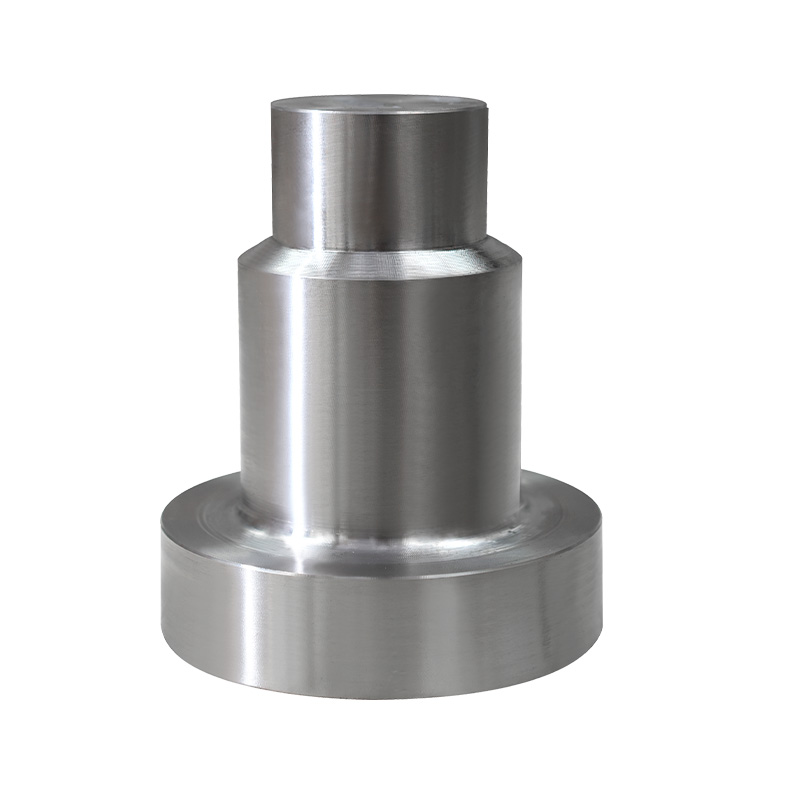

W przypadku kluczowych elementów wyposażenia w projektach energii jądrowej precyzyjne kucie może skutecznie zmniejszyć pory i mikrokredyty w materiale, zapewnić jednorodność i gęstość struktury metalu, a tym samym poprawić odporność na promieniowanie, odporność na korozję i oporność w wysokiej temperaturze. W szczególności materiały takie jak F91 i F92 mogą działać wydajnie i stabilnie w elektrowniach jądrowych przez długi czas po precyzyjnym kuciu, zapewniając bezpieczne działanie sprzętu.

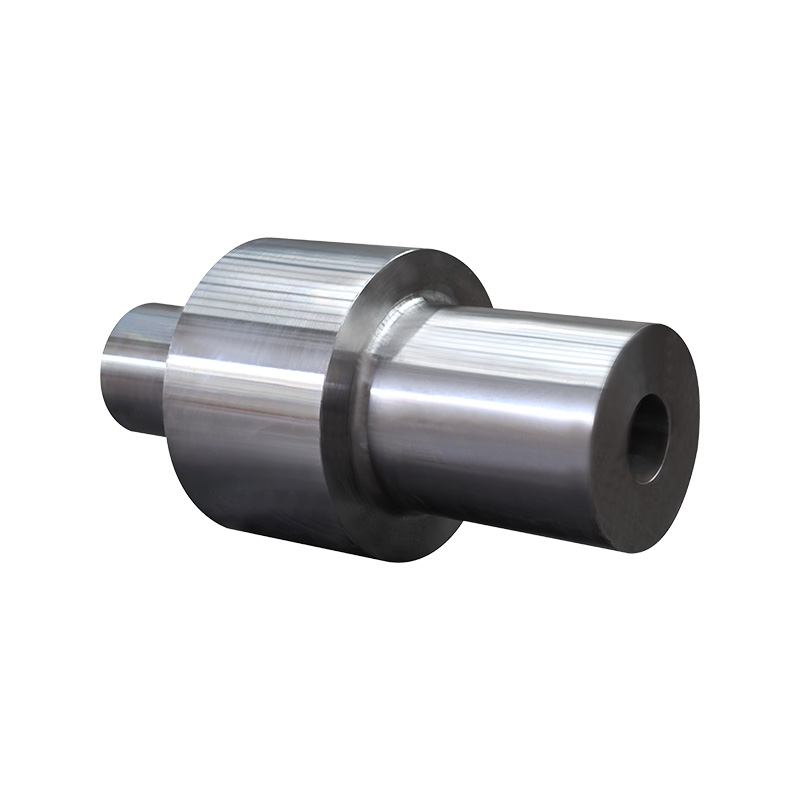

5. Kompleksowa poprawa wydajności Odkuwki projektu nuklearnego poprzez wykorzystanie technologii

Dzięki zastosowaniu zaawansowanych technologii, takich jak kucie precyzyjne i kucie w wysokiej temperaturze, ogólna wydajność odkuwek projektów jądrowych została znacznie ulepszona. Proces kucia może nie tylko poprawić właściwości mechaniczne metalu, ale także poprawić jego oporność na wysoką temperaturę, odporność na promieniowanie, odporność na korozję i inne cechy, zapewniając w ten sposób długoterminowe stabilne działanie elektrowni jądrowej w warunkach pracy.

W praktycznych zastosowaniach materiały stalowe stopowe, takie jak A182 F91 i F92, są często stosowane w kluczowym wyposażeniu elektrowni jądrowych, takich jak naczynia ciśnieniowe reaktora jądrowego, rurociągi, generatory parowe i inne elementy. Optymalizując proces kucia, materiały te mogą utrzymać wydajność w złożonych środowiskach, takich jak wysoka temperatura, wysokie ciśnienie i silne promieniowanie, skutecznie zapewniając bezpieczeństwo i niezawodność elektrowni jądrowych.