Branża wydobywcza w dużej mierze opiera się na wydajności i trwałości jej maszyn, w których sprzęt poddawany jest takim warunkom, jak wysokie ciśnienie, duże obciążenia i środowiska ścierne. Jednym z kluczowych elementów, które zapewniają niezawodność i wydajność maszyn wydobywczych, jest proces kucia. Wykuteczne części są znane z siły, wytrzymałości i zdolności do wytrzymania zużycia, co czyni je niezbędnymi w sprzęcie wydobywczym. Jednak, aby osiągnąć wydajność, konieczne jest zapewnienie jakości i precyzji Odkuwki maszyn wydobywczych . W tym artykule przedstawiono kluczowe kroki związane z gwarancją jakości i precyzji tych krytycznych elementów.

1. Wybór materiałów i kontrola jakości

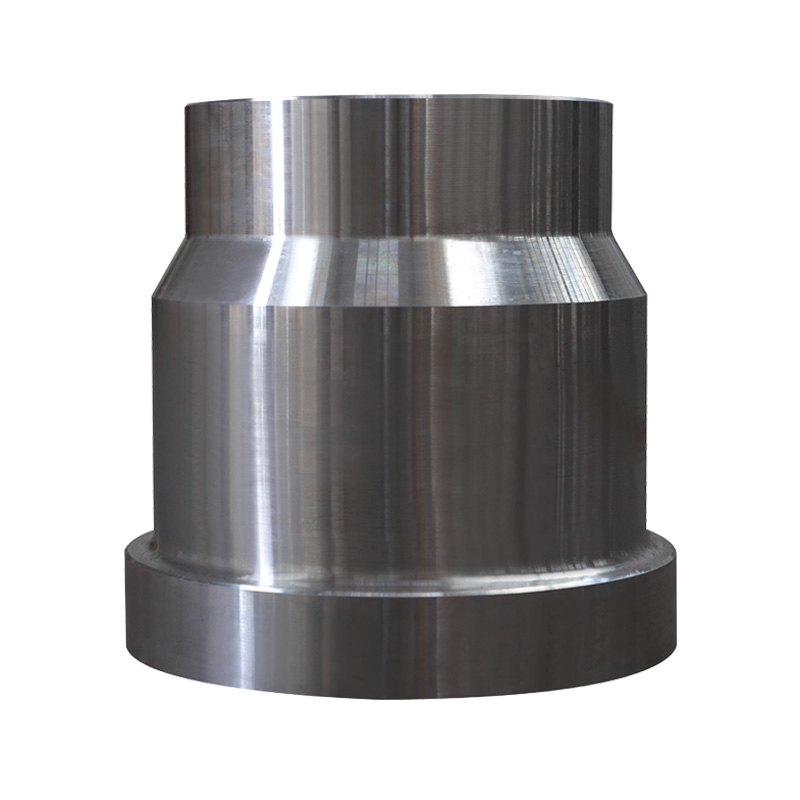

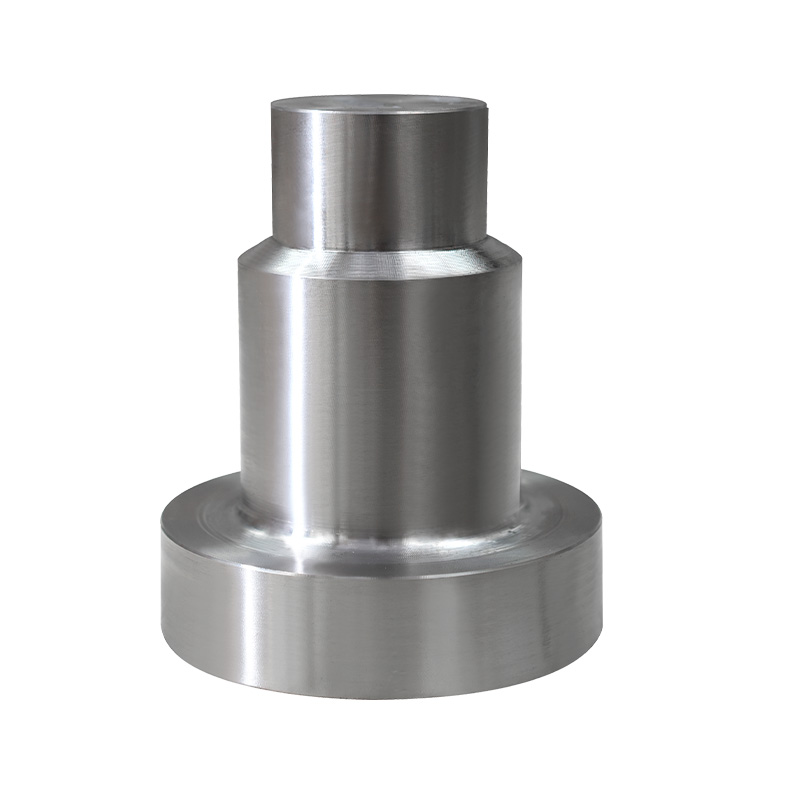

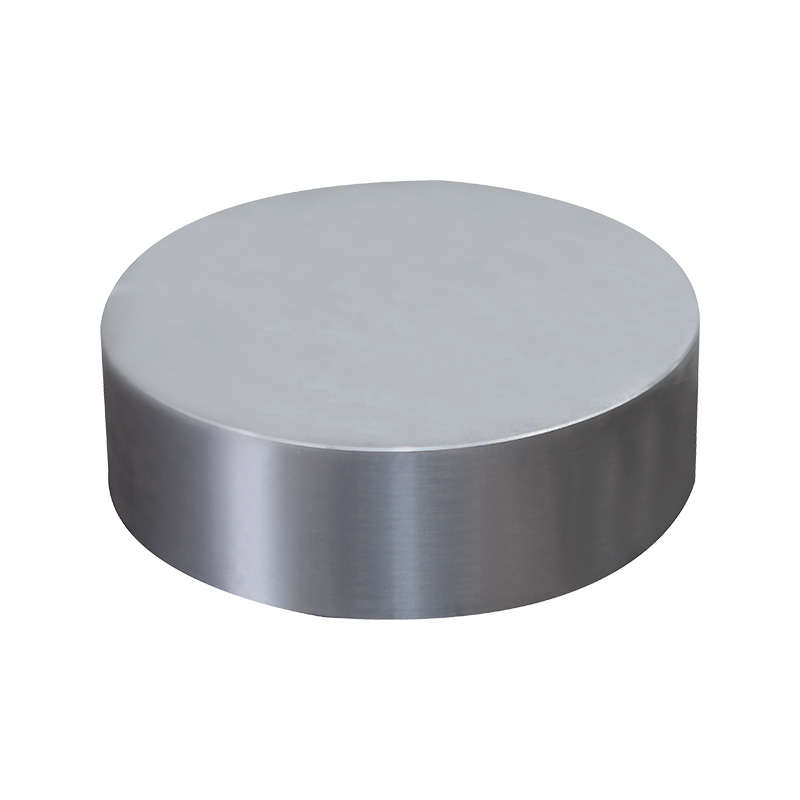

Podstawą wysokiej jakości odkuwek maszyn wydobywczych polega na wyborze odpowiednich materiałów. Elementy maszyn wydobywczych są często narażone na warunki, w tym wysokie uderzenia, wysokie temperatury i środowiska korozyjne. Dlatego niezbędne jest stosowanie materiałów o wysokiej wytrzymałości, takich jak stale węglowe, stale stopowe i materiały o wysokiej zawarcie, takie jak chrom-molibdenum i stal nierdzewna. Materiały te są wybierane na podstawie ich właściwości mechanicznych i zdolności do znoszenia wymagających środowisk operacyjnych znalezionych w górnictwie.

Kontrola jakości zaczyna się od zapewnienia, że surowce spełniają standardy branżowe. Obejmuje to przeprowadzenie dokładnych kontroli, w tym testowanie składu chemicznego, testy na rozciąganie i testy twardości, aby zapewnić, że materiały posiadają niezbędną siłę i wytrzymałość. Ściśle współpraca z zaufanymi dostawcami i wykonywanie regularnych audytów może pomóc w zapewnieniu, że w procesie kucia wykorzystywane są tylko materiały klasy premium.

2. Precyzyjna kontrola procesu kucia

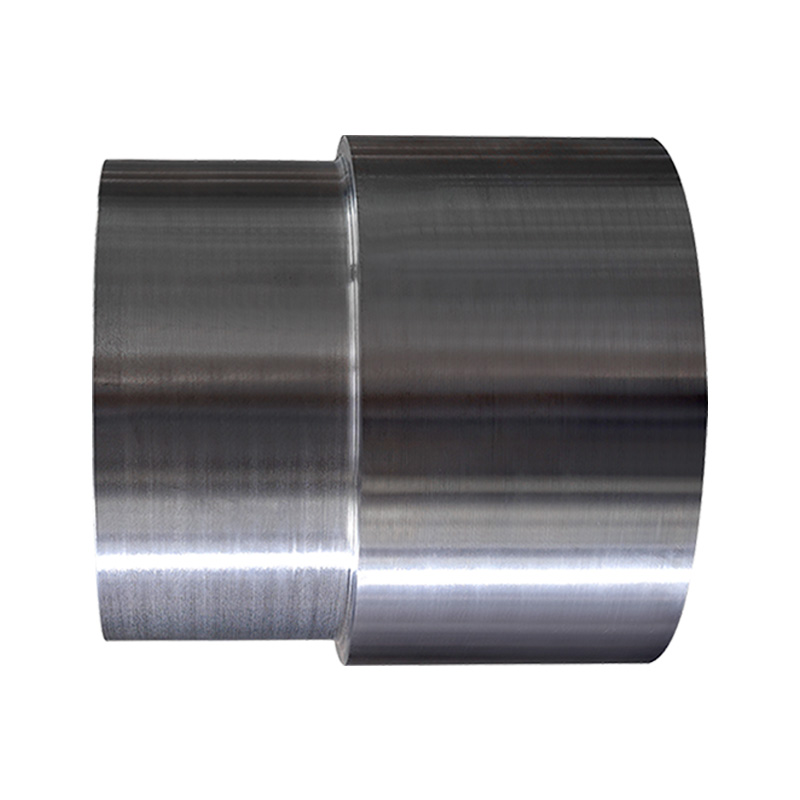

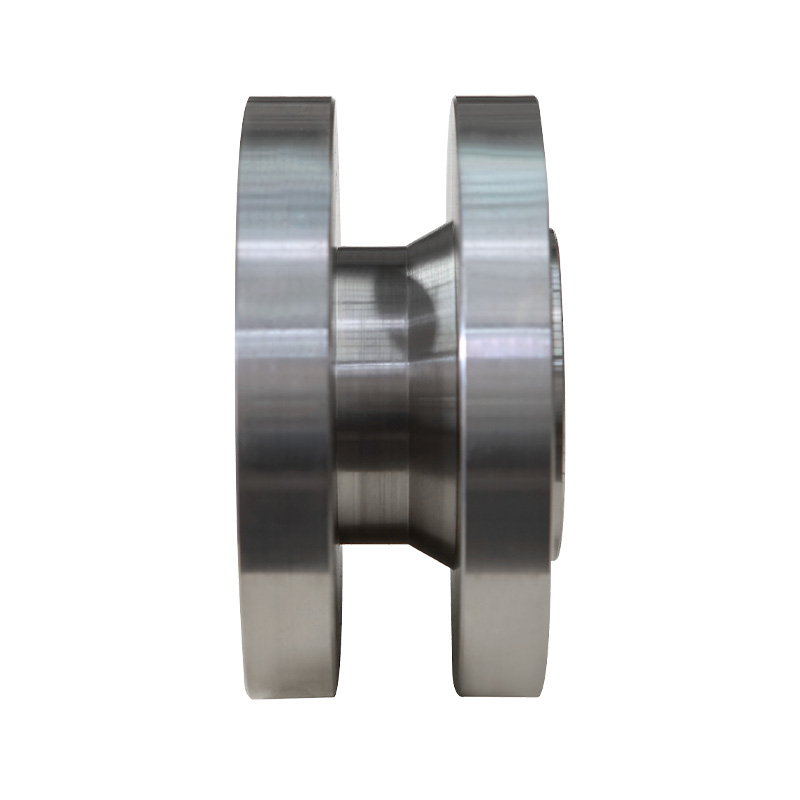

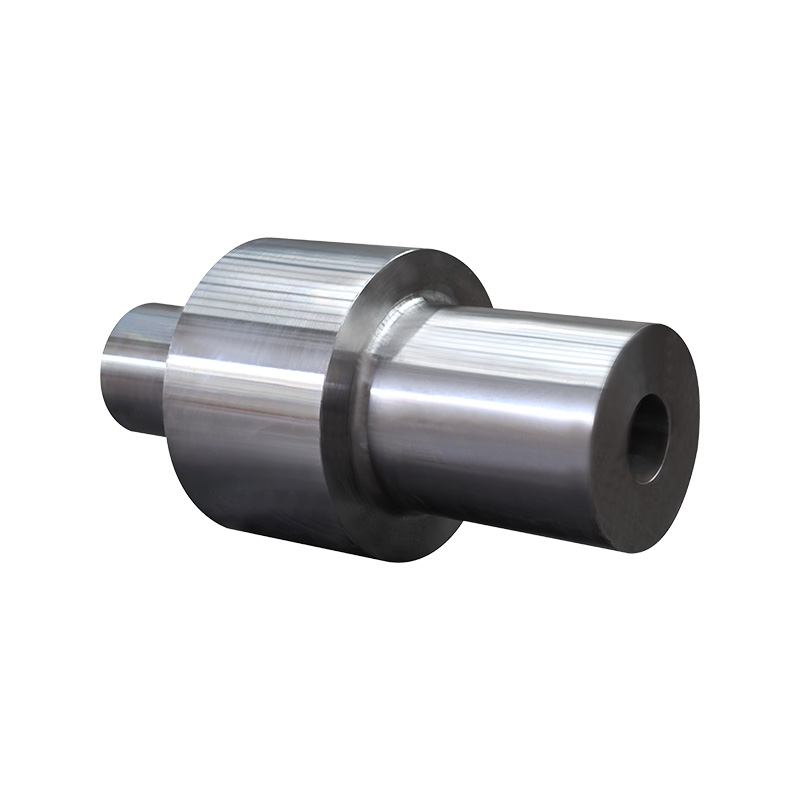

Sam proces kucia jest kluczowym czynnikiem w osiąganiu precyzyjnych i wysokiej jakości części. Kucie polega na zastosowaniu kontrolowanego ciśnienia na podgrzewany materiał, kształtowanie go w pożądaną formę. Precyzja tego procesu jest najważniejsza, ponieważ wszelkie rozbieżności mogą powodować wady, które wpływają na wydajność produktu końcowego.

Aby zapewnić precyzję, temperatura i ciśnienie przyłożone podczas procesu kucia muszą być ściśle kontrolowane. Wymaga to zaawansowanego sprzętu do kucia z precyzyjnymi systemami regulacji temperatury i kontroli ciśnienia. Korzystanie z komputerowych maszyn do projektowania (CAD) i komputerowego sterowania numerycznego (CNC) umożliwia producentom tworzenie szczegółowych i dokładnych matryc, które zapewniają, że każde kucie spełnia wymagane specyfikacje. Stale monitorując parametry procesu i stosując automatyczne systemy, producenci mogą zachować spójną precyzję w całym cyklu produkcyjnym.

3. Zaawansowane obróbka cieplna

Obróbka cieplna jest kolejnym kluczowym krokiem w zapewnieniu jakości i precyzji odkuwek maszyn wydobywczych. Po sfałszowaniu części często poddawane są procesom oczyszczania cieplnym, takim jak wyżarzanie, gaszenie i temperowanie w celu zwiększenia ich właściwości mechanicznych. Obróbka cieplna może poprawić twardość, siłę i wytrzymałość kucia, co czyni go bardziej odpornym na zużycie i zmęczenie.

Proces obróbki cieplnej musi być starannie dostosowany do konkretnego materiału i wymagań zastosowania maszyn wydobywczych. Przegrzanie lub podgrzewanie może prowadzić do zniekształceń, pękania lub nierównomiernych właściwości materiału, co może poważnie wpłynąć na wydajność maszyny. Dlatego kontrolowane szybkości ogrzewania i chłodzenia, a także precyzyjne monitorowanie podczas obróbki cieplnej, są niezbędne do osiągnięcia pożądanych właściwości materiału i zapewnienia długoterminowej trwałości.

4. Rygorystyczna kontrola i testowanie

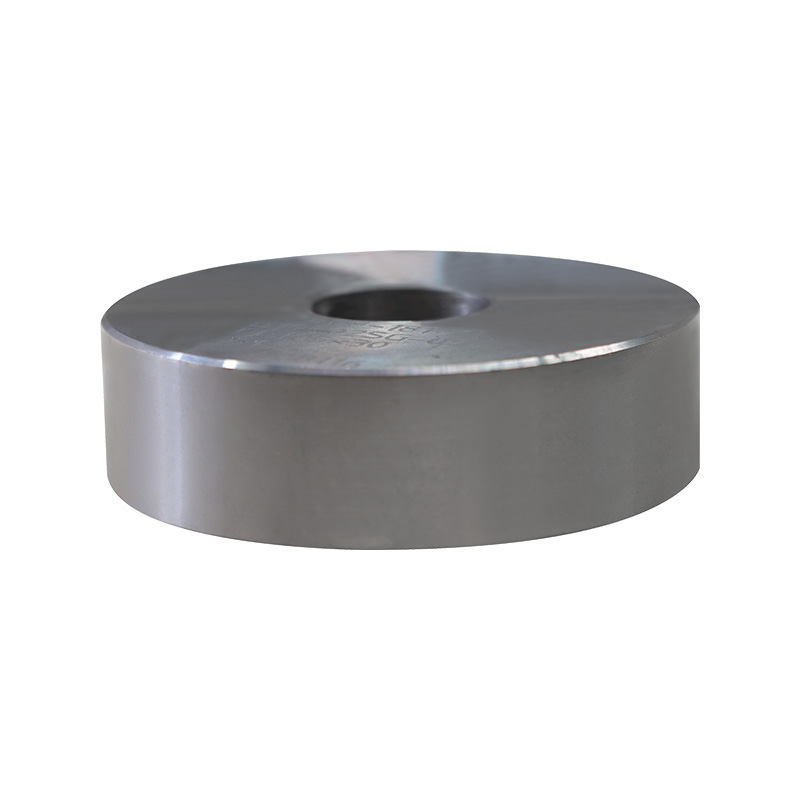

Aby zagwarantować jakość odkuwek maszyn wydobywczych, należy wdrożyć rygorystyczne procedury kontroli i testowania na różnych etapach produkcji. Obejmuje to zarówno testy nieniszczące (NDT), jak i niszczycielskie testy w celu oceny integralności, wydajności i bezpieczeństwa odkuwek.

Metody badań nieniszczącej, takie jak testy ultradźwiękowe, kontrola promieniowania rentgenowskiego i testowanie cząstek magnetycznych, są powszechnie stosowane do wykrywania wewnętrznych wad, pęknięć lub pustek, które mogłyby zagrozić integralności strukturalnej kucia. Testy te zapewniają, że części są wolne od wad i są w stanie wytrzymać wymagające obciążenia i naprężenia napotkane w operacjach wydobywczych.

Ponadto przeprowadzane są inspekcje wymiarowe z wykorzystaniem zaawansowanych urządzeń pomiarowych, takich jak koordynowane maszyny pomiarowe (CMM), aby upewnić się, że odkuwki spełniają wymagane tolerancje. Wszelkie odchylenia od określonych wymiarów mogą prowadzić do niewłaściwego dopasowania i potencjalnej awarii w maszynie wydobywczej.