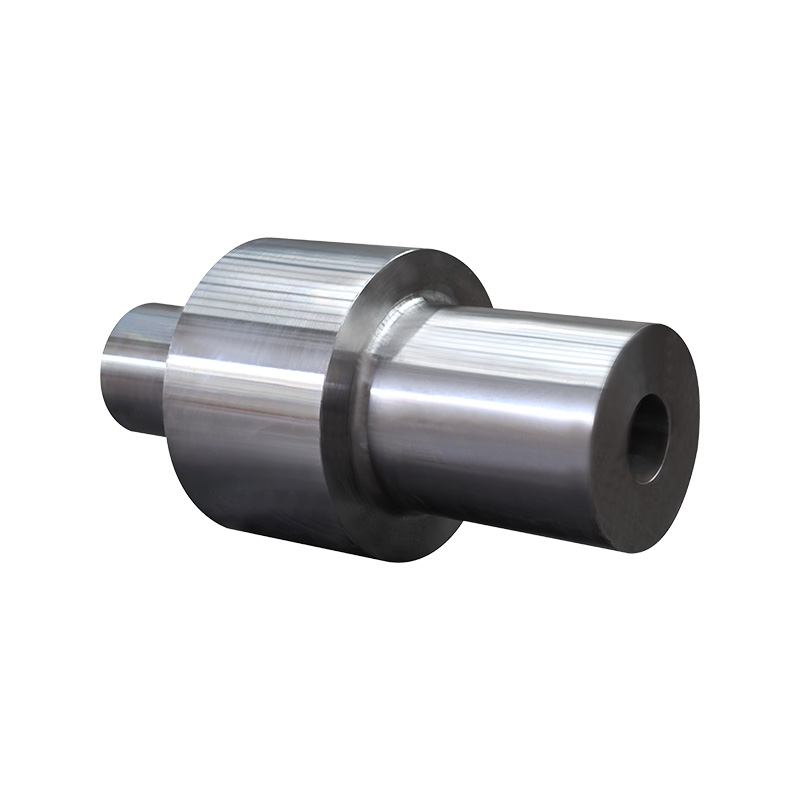

1. Zastosowanie wysokiej precyzyjnej procesu kucia

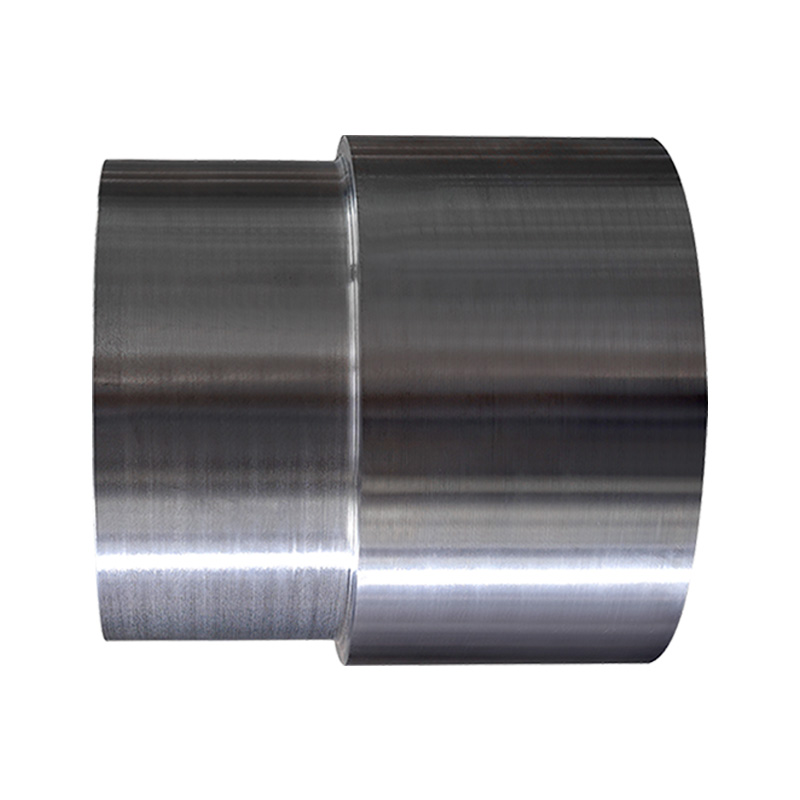

Proces kucia precyzyjnego jest jednym z podstawowych procesów w produkcji Odkuwki części zaworów . W porównaniu z tradycyjnymi procesami kucia, precyzyjna technologia kucia sprawia, że wewnętrzne i zewnętrzne struktury kutych produktów są bardziej jednolite i znacznie poprawia właściwości mechaniczne poprzez bardziej precyzyjną kontrolę temperatury i bardziej wydajną transmisję mechaniczną. W procesie produkcyjnym części zastawek zastosowanie bardzo precyzyjnych technologii kucia może skutecznie zmniejszyć wady wewnętrzne i pory materiału, poprawić gęstość materiału, a tym samym zwiększyć jego pojemność łożyska i odporność na zmęczenie.

W szczególności, bardzo precyzyjny proces kucia poprawia wydajność części zaworów w następujących aspektach:

Jednoliczna struktura ziarna: poprzez precyzyjne kucie struktura ziarna materiałów metali jest bardziej wyrafinowana i jednolita, co poprawia wytrzymałość i wytrzymałość materiału, dzięki czemu części zaworów mogą nadal utrzymywać wydajność w warunkach pracy, takich jak wysokie ciśnienie, wysoka temperatura i korozja.

Zmniejszenie naprężenia wewnętrznego i wad: Proces precyzyjnego kucia może zmniejszyć naprężenie wewnętrzne wygenerowane podczas procesu kucia poprzez parametry drobnych kontroli oraz uniknąć pękania i odkształcenia spowodowanego stężeniem naprężeń. Jednocześnie niestabilność wydajności spowodowana wadami materiału jest zmniejszona.

Dokładność wyższej wymiaru: bardzo precyzyjna technologia kucia może skutecznie kontrolować wielkość części zaworów, zmniejszyć trudność i błąd w późniejszym przetwarzaniu, zapewnić dopasowanie części i systemu zaworów oraz poprawić stabilność działania całego systemu.

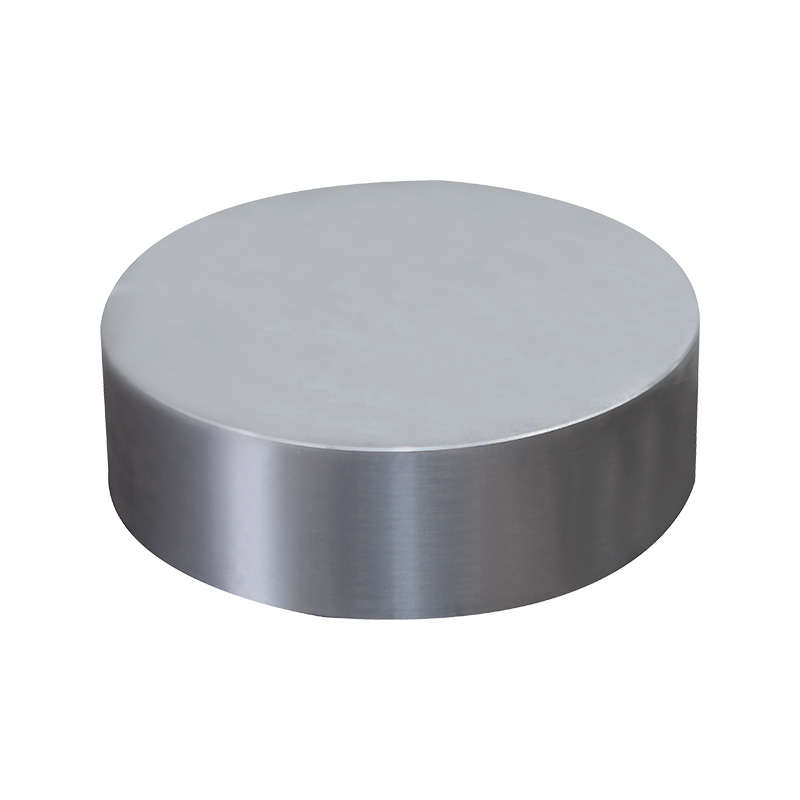

2. Proces uzdatniania ciepła i optymalizacja wydajności materiału

Oprócz kucia precyzyjnego proces obróbki cieplnej jest również ważną częścią poprawy wydajności części zaworów. Poprzez technologię obróbki cieplnej twardość, wytrzymałość, odporność na korozję i inne aspekty sfałszowanych części zostały dodatkowo zoptymalizowane.

Poprawa twardości i wytrzymałości: Proces obróbki cieplnej może poprawić twardość i siłę materiału oraz zwiększyć jego zdolność do noszenia ciśnienia poprzez kontrolowanie temperatury ogrzewania i szybkości chłodzenia zgodnie z środowiskiem pracy i potrzebami zaworów. W przypadku części zaworów, które muszą pracować w środowiskach wysokiej temperatury i wysokiego ciśnienia, materiały obróbki cieplne mogą skutecznie zapobiec utratę siły lub starzenie się materiału spowodowane nadmierną temperaturą.

Odporność na korozję i odporność na zużycie: szczególnie w przemyśle petrochemicznym zawory często muszą pracować w środowiskach korozyjnych, a oporność na korozję materiałów jest szczególnie ważna.

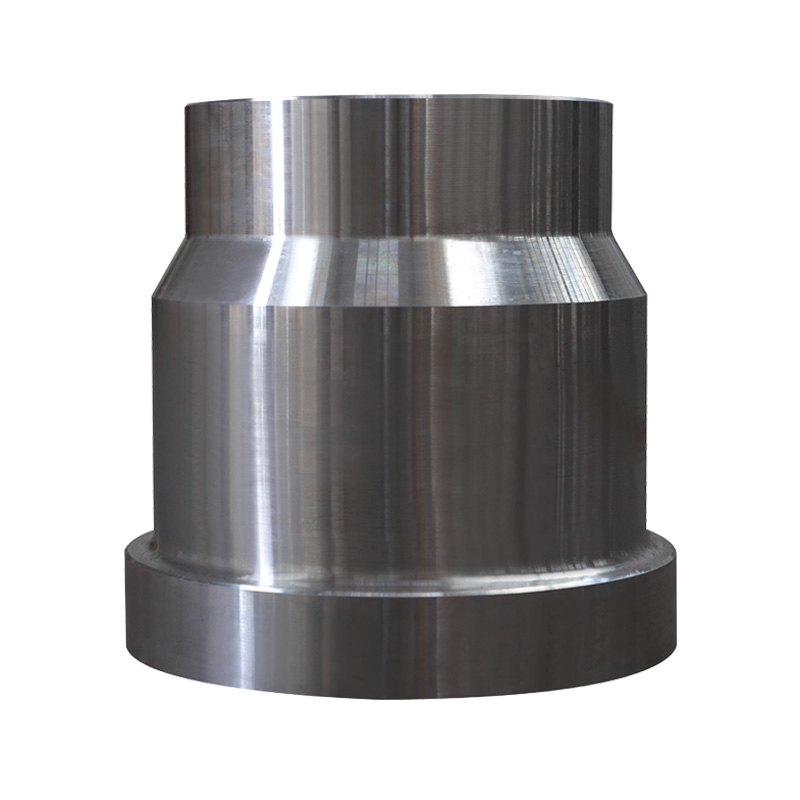

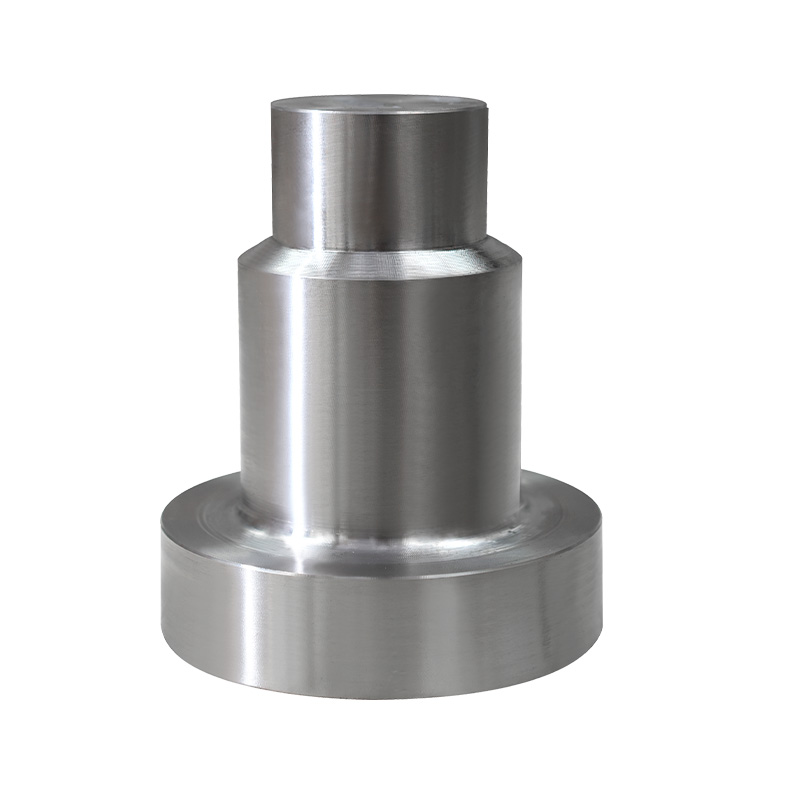

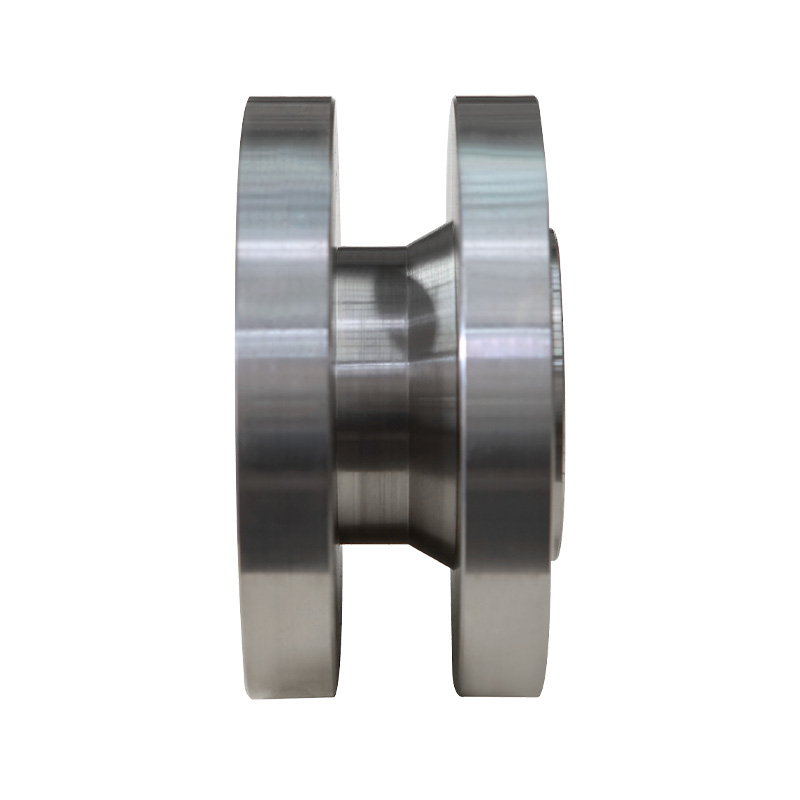

3. Projekt optymalizacji strukturalnej: Zwiększ funkcjonalność części zaworów

Oprócz kucia i obróbki cieplnej konstrukcja odkuwek części zaworów jest również kluczowym czynnikiem wpływającym na jego wydajność. Poprzez optymalizację strukturalną odporność na ciśnienie, odporność na uderzenie i odporność na zużycie części zaworów można dodatkowo ulepszyć, dzięki czemu są bardziej dostosowani do wymagań obciążenia w różnych środowiskach pracy.

Wzmocnij części zawierające naprężenie: analizując warunki naprężenia części zaworów i optymalizując projekt struktury części, części zawierające naprężenie można wzmocnić, aby uniknąć uszkodzeń strukturalnych spowodowanych nadmiernym naprężeniem lokalnym. Na przykład w kluczowych częściach, takich jak siedzenie uszczelniające zawór i łodyga zaworu, można zapewnić wytrzymałość i stabilność części w środowisku pracy wysokiego ciśnienia poprzez zwiększenie grubości materiału lub przyjęcie wzmocnionego konstrukcji.

Popraw odporność na zmęczenie: w warunkach pracy części zaworów często doświadczają długoterminowych okresowych fluktuacji ciśnienia. Aby poprawić odporność na zmęczenie, producenci wykorzystają w projekcie zoptymalizowane kształty geometryczne w celu zmniejszenia stężenia naprężeń, rozszerzając w ten sposób żywotność usług zaworów.

Zmniejsz tarcie i zużycie: ruchome części części zaworów, takie jak łodygi zaworów i pierścienie uszczelniające, zwykle muszą wytrzymać częste tarcia i zużycie.

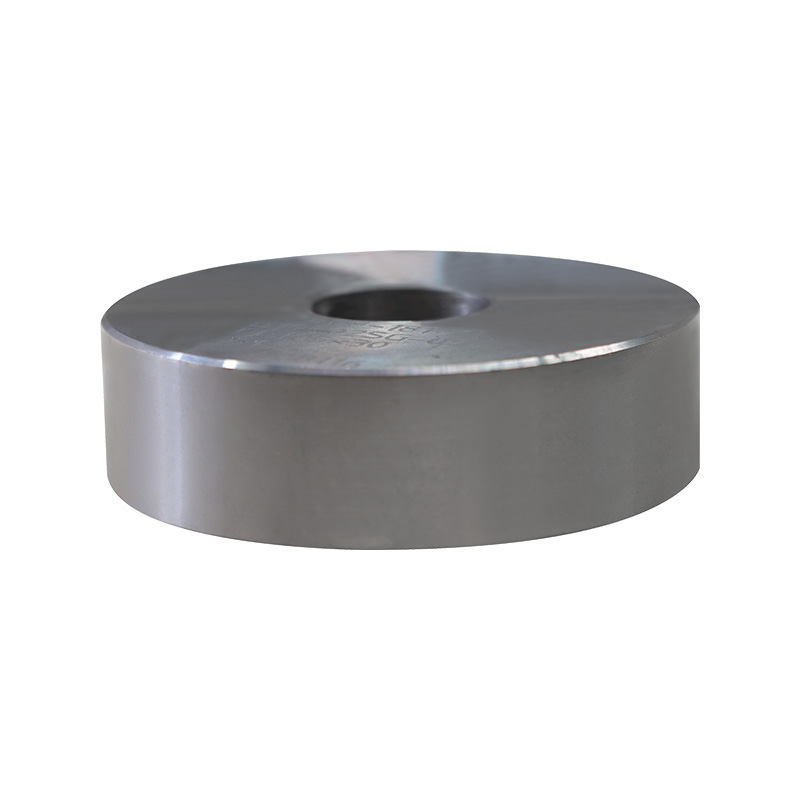

4. Ścisła kontrola jakości i wiele testów

Aby zapewnić efekt bardzo precyzyjnej technologii kucia i optymalizacji strukturalnej, odkuwki części zaworów ściśle implementuje standardy kontroli jakości podczas procesu produkcyjnego. Każda sfałszowana część musi przejść rygorystyczną procedurę testowania, w tym pomiar wymiarowy, testowanie właściwości mechanicznej, testowanie oporności na korozję itp., Aby jej wydajność spełnia wymagania projektowe.

Kontrola wymiarów i precyzyjne testy: Dokładna kontrola wymiarowa jest ważną gwarancją dla bardzo precyzyjnych technologii kucia. Producenci używają precyzyjnych narzędzi do testowania, aby upewnić się, że błąd wymiarowy każdej części znajduje się w dopuszczalnym zakresie, aby uniknąć wpływu na instalację i używanie z powodu problemów wymiarowych.

Testowanie wydajności: poprzez testy twardości, testy na rozciąganie, testy odporności na korozję itp. Upewnij się, że właściwości mechaniczne i chemiczne każdej sfałszowanej części spełniają wysokie standardy i mogą działać stabilnie w warunkach roboczych.